广州港口航运协会

guang zhou gang kou hang yun xie hui

行业资讯

为解决“集改散”过程中使用传统吊钩、钢丝绳和吊索进行作业存在的工作效率低、断绳风险高、人机交叉作业安全风险大等问题,基于现有的集装箱装卸桥作业流程设计一种自动“集改散”翻转吊具。该吊具由上梁、摆架、翻转架、开门装置、液压装置等部分组成,适用于集装箱装卸桥,具备单箱和双箱2种作业方式,可实现无线遥控和自动开箱门卸货功能。该吊具的应用可大幅提高散货装船效率;无须工作人员下舱打开箱门,避免人员吸入有害粉尘;不存在人机交叉作业,工艺流程更安全、简单。

0 引言

在航运市场上,散货运输逐渐转向集装箱运输方式,其中将集装箱装载的颗粒状或粉末状散货拆箱并改成散舱装载的生产作业被称为“集改散”。但传统的“集改散”作业大多采用装卸设备吊钩悬挂钢丝绳、吊起集装箱进行倾倒的作业流程方式,这种装卸方式存在断绳、人机交叉作业造成人身伤害等安全隐患,并且有成本偏高、作业效率低等缺陷。

1现状分析

1.1 现有“集改散”

方案通过调研发现,目前国内外许多集装箱码头“集改散”装船作业主要采取以下3种方式。

1.在场地上加装翻箱装置,集装箱通过油缸顶升的方式,将箱内货物倒入漏斗,再通过皮带机往船上装船。此方式的缺点:一是需要额外购买翻箱装置和皮带机,装完船后需要立即将皮带机撤离,否则会占用泊位;二是装船过程需要先将翻箱机倾倒,再用皮带机传输,过程烦琐,效率较低,还会产生不必要的货物浪费;三是整个过程参与人员较多,成本过高。

2.通过2台门机使用钢丝绳抬吊集装箱,利用2台门机的起升高度差实现集装箱内货物的倾倒。此方式的缺点:一是需要投入2台门机,成本相对较高;二是钢丝绳吊装过程中需要人员介入,操作效率较低且不安全;三是2台门机抬吊存在安全风险。

3.将集装箱拉到散货堆场,利用翻箱装置将货物倒出,然后利用传统的散货装船方式装船。此方式的缺点:一是需要二次转场,货物浪费严重;二是在二次转场过程中引起的环境污染较为严重;三是不能更有效地体现散货运输集装箱化的优势。

1.2 现有集装箱码头“集改散”作业的共性问题

1.2.1 传统作业较为落后传统的“集改散”作业需要多名装卸人员配合机械设备进行作业,装卸人员使用钢丝绳、卸扣、吊钩等工索具连接集装箱角来实现倾倒方式的作业。

1.2.2 传统作业流程烦琐传统作业需要在装卸设备的吊钩上安装4根钢丝绳吊索,作业人员必须检查并确保每根钢丝绳吊索安全、可靠。到达舱底后,装卸人员还需爬上集装箱顶进行摘钩、开门等操作,费时费力。钢丝绳吊索安装现场见图1。

图1 钢丝绳吊索安装现场

1.2.3 传统作业安全风险较高一是装卸人员需要利用爬梯登上箱顶进行摘钩,存在高处坠落的风险。舱底摘钩和打开箱门作业现场见图2。二是手动开门时存在货物冲出,造成掩埋、冲击等人身伤害的风险。三是装卸人员下舱时,存在粉尘吸入的风险。四是钢丝绳存在断绳摔箱的风险。五是集装箱的摆动很难控制,易与设备、船舶发生碰撞。六是空箱在落地时存在损坏箱门的风险。集装箱落地作业现场见图3。

1.2.4 传统作业成本高一是需要多名装卸人员参与作业,人力成本较高。二是需要多种工索具吊装,每次吊装都要检查,钢丝绳工索具等易损坏,材料损耗较高。三是作业周期长,造成船舶运营费用增加。

2主要技术内容

2.1 技术方案

自动“集改散”翻转吊具由吊架主体和翻转架等部分组成。在集装箱被吊起时,先将门把套组件的锥形套管套在集装箱门锁杆上。同时,液压压杆辅助挤压住两门缝位置,当吊具到达船舱内上空倾倒位置时,通过遥控控制打开集装箱箱门。液压油缸伸出,通过导槽带动上吊架在主梁上移动,使2个上吊架分离,带动翻转架向外侧移动,使集装箱向外侧翻转,由于2个上吊架之间距离变长,在吊具框架翻转到一定角度时,使门锁杆旋转90°,箱内散货即可流出。

2.2 结构设计

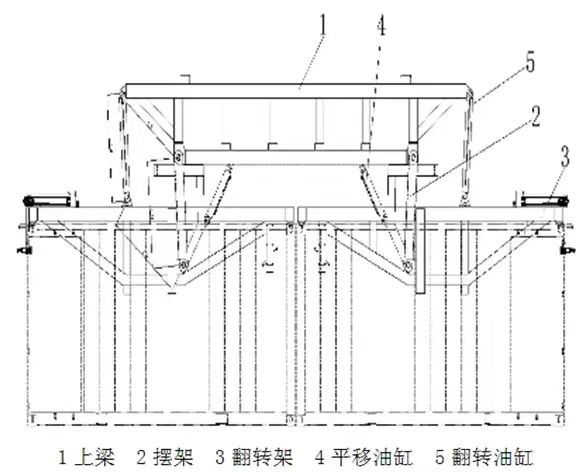

双箱自动“集改散”翻转吊具主要由上梁、摆架、翻转架、平移油缸和翻转油缸等组成,上梁的两侧均通过翻转油缸连接于翻转架的顶部,上梁的底端两侧均通过摆架连接于翻转架的一侧,上梁的底端两侧均通过平移油缸连接于摆架的一侧。双箱自动“集改散”翻转吊具结构见图4。

图4 双箱自动“集改散”翻转吊具结构

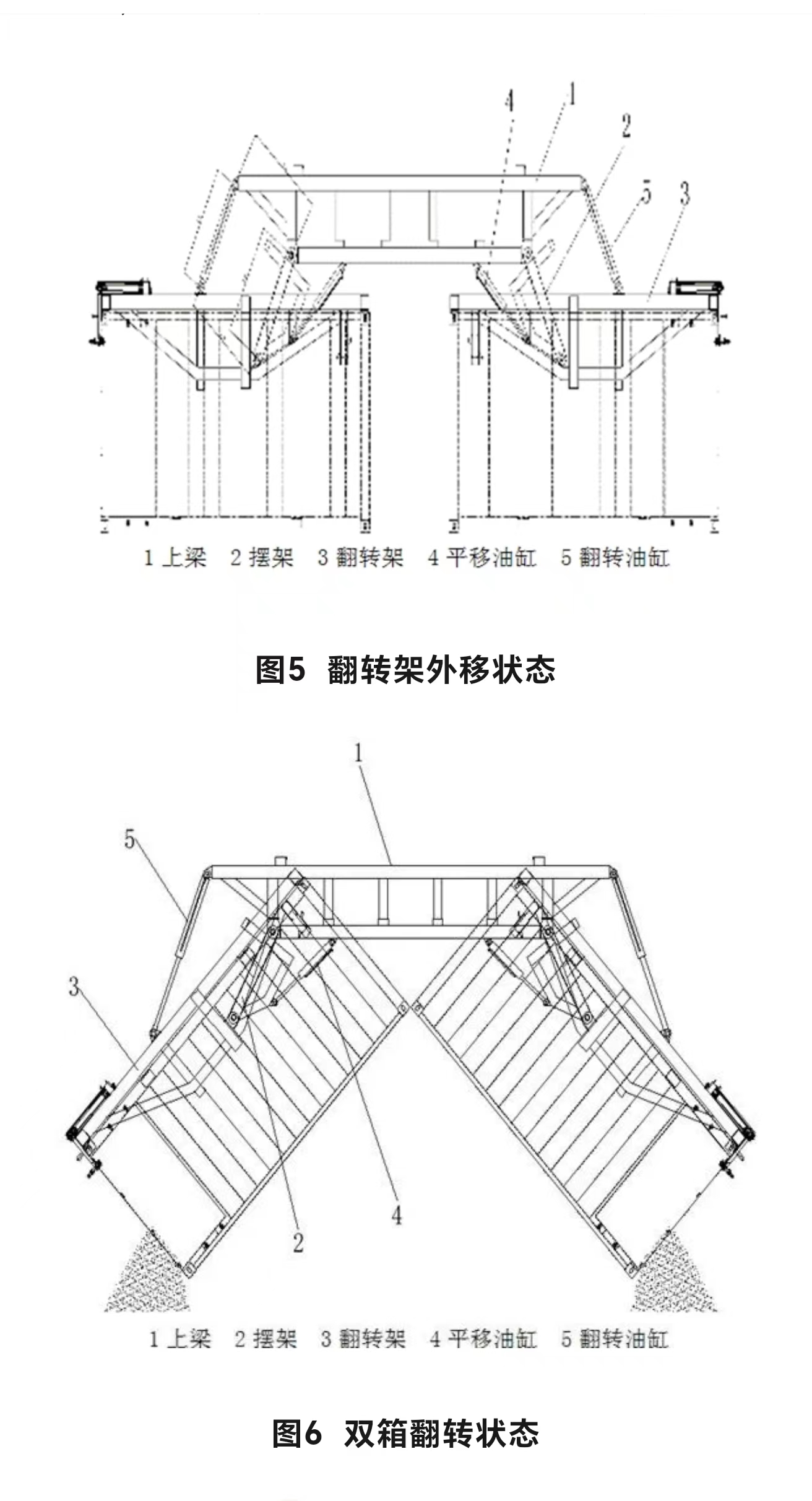

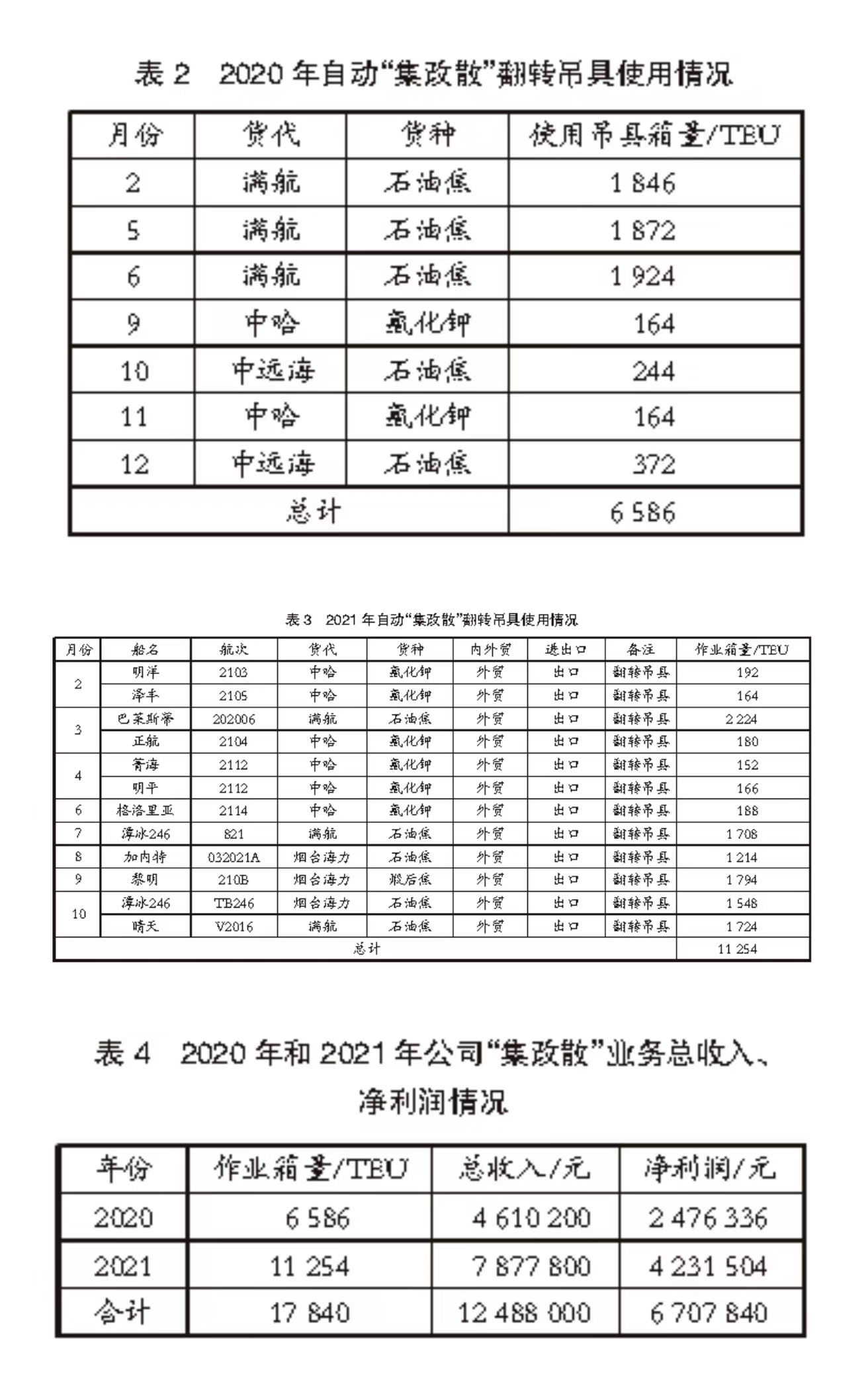

上梁为型钢焊接而成的框架,上梁顶部两侧设有与集装箱装卸桥吊具上架挂接的长孔,上梁的底部设有与摆架和平移油缸铰接的耳板,且上梁两端设有连接翻转油缸铰接件。摆架是由型钢焊接而成的框架,摆架顶部设有挂接上梁的耳板,摆架一端设有与平移油缸铰接的铰耳,摆架底部设有与翻转架铰接的铰孔,且摆架共设有2组对称安装结构。翻转架共设有2组对称安装结构,翻转架的主体为马鞍形框架结构,翻转架顶部为四边形框架,设有连接翻转油缸滑塞杆头的铰耳、转锁机构和开门机构,且翻转架两侧中下部设有连接摆架的铰孔。吊具的翻转动作通过上梁上部的两端与对称布置的2个翻转油缸铰接,上梁下部的两端与对称布置的2个摆架铰接,下部中段与对称布置的2个平移油缸铰接,摆架下部与翻转架铰接,摆架中部与平移油缸交铰接,翻转架中上部与翻转油缸的滑塞杆铰接来实现。翻转架还设有转锁机构和开门机构,便于在起吊集装箱时平移油缸推拉摆杆,带动翻转架内外平移以便对箱。翻转架外移状态见图5。在集装箱进入船舱后,平移油缸的滑塞杆伸出,推动摆架外摆,带动翻转架外移,翻转架在翻转油缸的推动下向下翻转,使箱内货物倒出。双箱翻转状态见图6。

3技术创新点

1.基于现有的标准集装箱装卸桥进行设计,可以实现双箱作业,最大额定载荷61 t。“集改散”翻转吊具液压系统的电力能源可以直接由岸桥提供,不需要额外配置动力电源,也不需要额外增加任何辅助装置,可以实现集装箱吊具和“集改散”翻转吊具无缝切换,并且更换十分方便。

2.设计采用无线遥控,操作简单,可实现一键操作和分步操作2种模式,具有自动开箱门的功能。

3.设计采用一体化框架吊具吊装功能,具有集装箱吊具的优势,采用标准集装箱吊具旋锁连接,具有高效、安全的性能。由于采用整体钢结构框架设计,倾倒速度快,可大幅提高散货装船效率。

4.采用钢性结构设计、产品经过设计校验,维修人员进行定期润滑保养、检修,相比传统钢丝绳工索具工艺形式,该吊具不易损坏,维护使用成本低,可有效降低各类成本。

5.装卸流程变得更简单,现场只需1人远程控制,不存在人机交叉作业的情况,装卸人员不需要爬高登梯并在有粉尘的船舱内工作,有效提高作业安全性。

自动“集改散”翻转吊具适用于碱粉、石油焦、硫黄、尿素等多种散货作业,具有工艺流程简单、环保高效、安全性好、降低散货运输成本等优势。自动“集改散”翻转吊具使用后生产作业各项指标对比见表1。

4应用情况

截至2021年12月,连云港新东方集装箱码头有限公司(以下简称“公司”)已制作单箱型翻转吊具2台、双箱型翻转吊具4台,完全满足现有生产需求。公司使用“集改散”翻转吊具共完成约1.8万TEU的装卸量,约48.6万t散货量,给公司带来直接经济收入近500万元。陆续还有多家货代公司与公司合作,为公司的散货吞吐量增长和市场开发带来了很大的机遇。单箱和双箱型翻转吊具卸货现场分别见图7、图8。

5效益分析

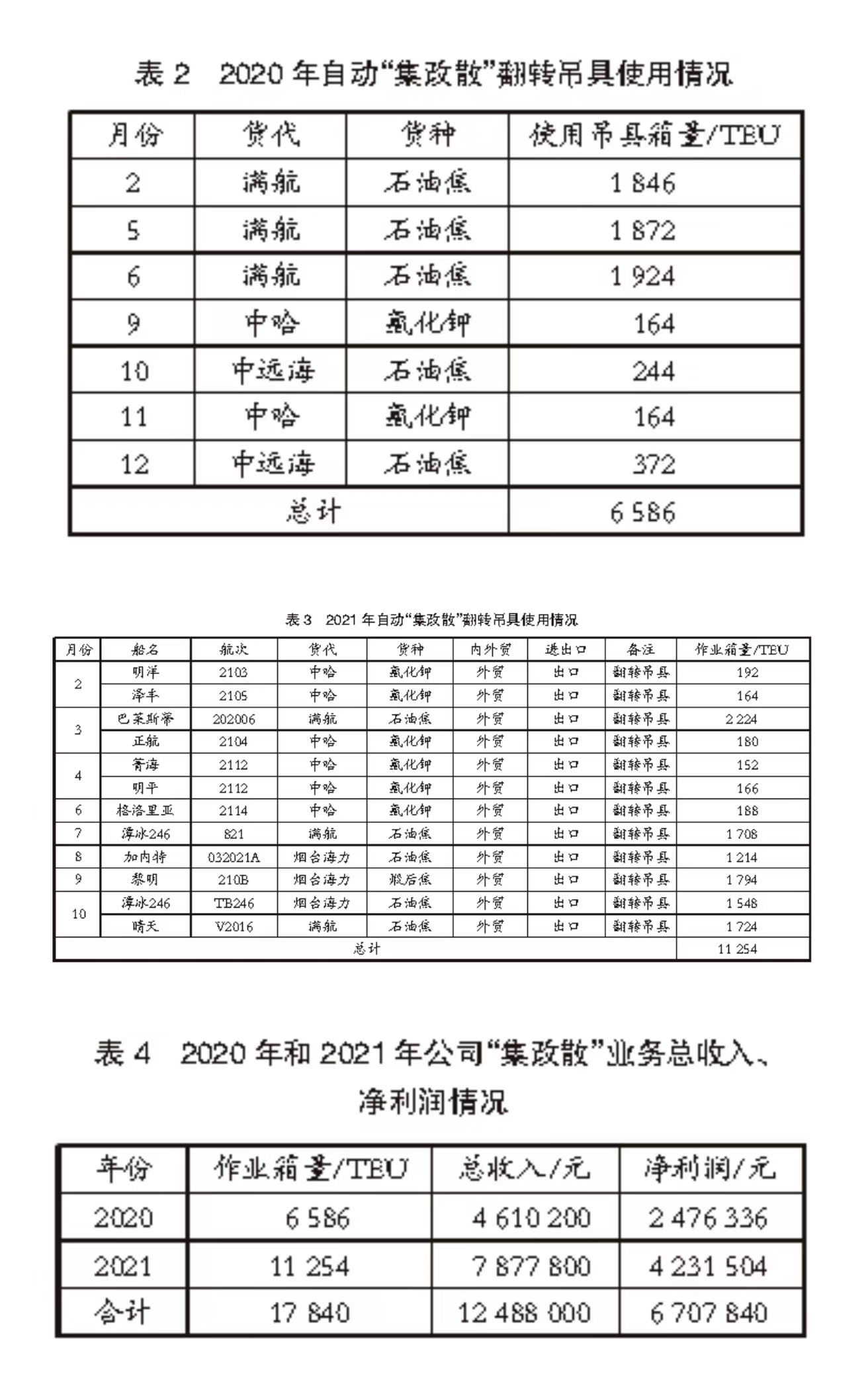

2020年自动“集改散”翻转吊具使用情况见表2,2021年自动“集改散”翻转吊具使用情况见表3。根据公司作业统计,每个20英尺集装箱装散货质量约为27 t,每1万吨散货约需要370个标箱。“集改散”业务每标箱平均收费700元,每标箱卸载作业综合成本约324元。2020年和2021年公司承接的“集改散”业务总收入、净利润情况见表4。

原创: 陈宇朱泽 刘瀚文

来源:港口科技

地址:广州市黄埔区海员路97号外运大楼601、604房

电话:020-83040743

020-83705629

传真:020-83040241

邮箱:info@gpssa.org.cn